最新記事公開時にプッシュ通知します

カセットテープ・エンジニア人生45年。「彼でないと動かせない生産設備」と共に2回移籍して【フォーカス】

2026年2月3日

株式会社磁気研究所 カセットテープ製造技術者

江幡 昭

1963年生まれ。1981年、日本ビクター株式会社(現・JVCケンウッド)の水戸工場に入社し、カセットテープの製造・保守に従事。2007年の同工場閉鎖に伴い、設備移管先の東京電化株式会社へ移籍。2020年、同社の事業撤退を受け、設備を譲り受けた株式会社磁気研究所へ再び移籍。現在は同社カセットラボラトリにて、製造およびラインの保守・運用を一手に担う。

株式会社磁気研究所 品質管理部門掌理顧問

奥川 隆生

1952年生まれ。1975年に社会人としてのキャリアをスタートし、以降、長年にわたり大手化学会社に勤務。経営・技術の両面で豊富な経験を積む。2019年に磁気研究所へ入社し、カセットラボラトリの立ち上げや品質管理の総指揮を担う。

そのカセットテープ技術者はなぜ、廃棄されるはずだった生産設備“ごと”、2回移籍したのか――。

茨城県水戸市内にある工場で、30年以上稼働し続ける機械と共に、「カセットテープ」の生産ラインを守り続けるエンジニアがいます。株式会社磁気研究所の物流センターに勤める、江幡昭さんです。

江幡さんは、旧・日本ビクター株式会社や、東京電化株式会社、そして現在の磁気研究所と、カセットテープ生産を手がける企業が工場を閉鎖し関連設備を譲渡するたびに、「設備を動かせる唯一の人間」として、製造用の機械と共に「移籍」を繰り返してきました。

「気がつけば、私のサラリーマン人生は、カセットテープと共に45年を迎えようとしております」

故障しようと“エラーログ”の出ない数十年前の機械を、いかにして守り続けてきたのか。磁気研究所でカセットテープ事業を統括する奥川隆生さんを交えつつ、江幡さんの技術者としての人生と、哲学について取材しました。

「設備だけじゃない。人も一緒に、譲り受けたい」。機械と共に故郷に帰るまで

――江幡さんがカセットテープ製造の道に入り、現在に至るまでの経緯を教えてください。

江幡:私がこの世界に入ったのは、1981年のことです。当時は国産オーディオ全盛期で、カセットテープは音楽を楽しむための必需品。私自身も学生時代からオーディオが好きで、日本ビクターに入社しました。

入社試験時に「どうしても音楽用テープの録音に関する仕事がしたい」と懇願した結果、私の地元の水戸工場にて、ミュージックカセットテープの録音・設備のメンテナンスを行う部門に配属していただけました。

そこから約26年間、ビクターで製造・設備の保守や生産に携わってきましたが、ご存知の通りカセットの需要は減り続けてしまい。ビクターはミュージックカセットテープ事業からの撤退の方針を固め、2007年に水戸工場の閉鎖が決まりました。

――時代の流れを感じます。

江幡:しかし市場から需要が完全に消えたわけではなく、一部のレコード会社の間では「カセットで新曲を出したい」という需要が残っていました。そこで、ビクターに生産を発注していたレコード会社が、東京電化という会社にその後の製造を依頼することになったんです。

東京電化はCDなど音楽メディアのOEM生産を手がけており、もともとレコード会社のミュージックカセットテープの製造において大きなシェアを誇っていました。

その流れで、ビクター水戸工場で稼働していた製造機器も東京電化が譲り受けることになり、埼玉工場へと移管されることになりました。

しかし、ここで問題がひとつありました。

水戸にあったビクターの生産ラインは市販の汎用機械ではなく、社内で独自に開発・カスタマイズされた特殊な設備でした。しかも他の社員の退職もあって、気がつけば当時のビクターの工場内でも、全ての機械の構造やメンテナンス方法を細かく把握しているのは、私だけになっていたのです。

――特殊な設備ゆえに、扱える人がいなかったわけですね。

江幡:設備を移管しても、動かせる人間がいなければ意味がありません。そこで先方から「1年間だけ指導に来てくれないか」と請われ、私は東京電化のテープ用工場のあった埼玉へと出向することになりました。

あくまで、一時的な指導のつもりでした。

しかし東京電化に居た専務取締役が、たまたま私と同じ水戸の出身だったんですね。仕事で関わるうち、だんだんと懇意になり。

ある日「どうせだったらこのまま東京電化に単身赴任しないか」と誘われました。それで私も、「今までカセットテープをつくってきた技術をそのまま継承できるんだったらば、ぜひ」ということで、そのまま転籍することになりました。

――そんな縁があったんですね。

江幡:そうして東京電化に移ってからも13年ほど製造に関わり続けましたが、やはり生産量は落ち込む一方で。日々「この事業も、限界は近いかもしれない」というのを肌で感じていました。

そしてこちらでもとうとう、2020年にカセットテープ事業の撤退が決まりました。

そんな時に現れたのが、磁気研究所の奥川さんたちでした。

――現れた、というのはどのような流れだったのでしょうか。

奥川:磁気研究所は「磁気」と名のつく通り、もともとはフロッピーディスクの販売を目的として1979年に設立された会社です。なので、当社の社長は、磁気記録媒体に対して並々ならぬ思いや愛着がありました。

そんな中、東京電化さんが撤退するという話を聞いて「日本からカセットテープをつくる施設がまたもや消えてしまうのは忍びない。なんとかならないか」と、社長と一緒にその工場へ向かったのが全ての始まりです。

最初はあくまで見学のつもりだったのですが、目の前で動く巨大な生産ラインを見ているうちに、社長は「これ、我々で引き継ぎたいね」という思いがふつふつと湧いたのでしょう。

そして突然、その場で「設備ごと事業をいただけませんか」と交渉を始めました。

――生産のノウハウはあったんですか? いきなり工場設備を引き取るというのは、なかなか難しそうです。

奥川:おっしゃる通り、無謀でしたね。実際、東京電化社の皆様からは「ちょっと難しいのでは……?」との反応を受けました。「設備を持っていくのはいいが、誰が動かすの? 専門家は居るの?」というわけです。

そこで試しに私が1泊2日で現場に入り、テープをカセットハーフ(カセットの筐体部分)に巻き込む「ローダー」という機械の技術実習を受けさせていただきました。

ところが、これが全くできない。パンケーキ(磁気テープの束)から引き出されたテープが、まるで生きているウナギを掴むかのように手からスルリと抜け落ちてしまい、リーダーテープ(カセット側のテープ)へと正しくセットすることさえ、ままならなかったんですね。「こりゃいかん」と思いましたよ。

奥川:その時、横で講師役をしていた江幡さんが、なんだかやたらと寂しそうな顔をしていたんです。

「この設備も、これで終わりか」という予感があったのでしょう。

そうして実習を通じ、機械を扱うには一朝一夕では身につかない熟練の技術が不可欠だと痛感した私は、即座に社長へ連絡を入れました。

――具体的に、どのような進言を?

江幡:私もその横にいましたが、奥川さんが電話口で

「設備だけじゃない。人も一緒に、譲り受けたい」

と言っていたのを覚えています。

奥川:「もうこれは、この人に任せねばいかん」と思ったんですね(笑)。

――東京電化社への移籍時と同様、再び「設備とセット」でのオファーとなったわけですね。事業撤退の現場に立ち会った直後で、複雑な心境もあったかと思いますが、その提案をどのように受け止められたのでしょうか。

江幡:驚きはありましたが、すぐに「お引き受けしよう」と決めました。

というのも、今までの技術が生かせるならばそれに越したことはないですし、何より設備の移籍先として挙げられていた磁気研究所の物流センターが、私の地元である水戸に設置されていたからです。

カセットテープの製造技術を必要としてくれる企業があり、しかもその工場が再び故郷にできる。これ以上の縁はないと感じました。

――慣れ親しんだ土地へ、長年連れ添った設備と共に戻る。不思議な運命の巡り合わせですね。

江幡:家族に伝えたときも「えっ、帰ってくるの?」と驚いていましたね。

こうして2020年、私と機械たちは水戸へ戻り、「磁気研カセットラボラトリ」として再始動することになりました。その中には東京電化時代から扱っているローダーも、ビクター時代から連れ添っているデュプリケーター(テープの複製機)も混じっています。

気がつけば、私のサラリーマン人生は、カセットテープと共に45年を迎えようとしております。

「機械と対話する」ということ

――現在、カセットテープ事業で江幡さんが担当している領域について教えてください。

奥川:簡単にいうと、カセットテープにまつわるほぼ全部を担当してもらっています。

カセットテープに用いる部材や製品の品質評価や、設備の保守点検・修理、販売用ブランクテープ(録音用生テープ)の製造、ミュージックカセットテープの製作依頼があった際のマスタリングや音質確認、サブマスター(マスターテープの複製)作成などです。

――生産管理から品質保証まで、全てカバーしているのですね。45年のキャリアがあるとはいえ、その維持は困難を極めるのではないでしょうか。

江幡:確かに、最も苦労するのは技術を維持するための保全作業です。

例えばすでに20年以上が経過しているローダーや、30年選手のデュプリケーターなどが稼働していますが、これらはメーカーサポートが終了しているものが大半です。アナログ設備は一見すると古い技術ですが、実際には複雑な精度管理が必要です。

ベアリングやゴムローラーの摩耗などであればまだ汎用品を加工して代替できますが、ちょっとした異常を放置した結果電気的な部品までが故障してしまうと、予備部品を探すだけでも一苦労です。なので故障してから直すのではなく、可能な限り、故障させないための点検が重要になります。

私は「機械を直すのではなく、機械と対話する」という意識で臨んでいます。これをこつこつ続けていくことが基本だと思っています。

――「機械との対話」ですか? 具体的に、どのようなアプローチを指しているのか教えてください。

江幡:一番は、「音」ですね。

毎日機械を動かしていると、ローダーが高速でテープを巻き取っている時のモーターの駆動音やテープを送り出す時の風切り音、ベアリングが擦れる音など、正常な時の回転音が耳に残ります。

そうした音に異常がないかを定期的に確認し、「あ、回転音がいつもと違うな」「テンション(張力)がわずかにおかしいな」と予兆を検知するように努めています。そうして、状況に応じて給油をしたり、部品を自作・加工して交換したりといった予防的な保全を行っています。

――エラーログはなくても、人の耳で聴き取るわけですね。部材や、材料の面についてはいかがですか? 昔と今とで、勝手が違うようなことはないのでしょうか。

江幡:おっしゃる通りですね。

例えばテープ原反の特性変化への対応。

コンパクトカセット自体は、世界共通の規格でつくられています。なのでテープの幅や厚みといった物理的な寸法に関しては、かつての国産メーカーが製造していたものと、現在私たちが海外から調達しているもので、大きな違いはありません。

ただ、どうしても違ってくるのが「塗布技術」です。昔の国産品に比べると、現在の海外製テープは、磁性体として用いられる「磁性粉」の剥離が若干多い傾向にあります。

この粉が落ちて録音ヘッドや走行系に付着すると、録音時の音質劣化や音飛びの原因になってしまいます。なので録音工程前にはまず「クリーニングテープ」というものを走らせ、テープとの接触面を清掃するようにしています。

他にも、さまざまな材料や交換部品が手に入りにくいという課題があります。そこは、「磁気研究所」という会社の強みに助けられています。

奥川:この会社は長年磁気記録媒体を扱ってきた背景から、中国や台湾を中心にアジア圏に磁気関連部材のネットワークがあるので、「この部品はどこの工場で作られているか」「代替品はどこにあるか」を突き止めるうえで一定の強みがあります。生産が終了した部品でも、世界中から在庫を探し出して確保するようにしています。

――それではミュージックテープ制作における、マスタリングの工程に変化はありますか?

江幡:この50年で一番様変わりしたのがマスタリングです。 私がこの世界に入った頃は、1/2インチのアナログオープンリールテープがマスターでした。それが時代とともにMO(光磁気ディスク)になり、CD-Rになり、現在はWAVファイルなどのPC上のデータへと変遷してきました。

かつてのアナログテープ時代は、テープ特有のヒスノイズを低減するために「ドルビー(ノイズリダクション)」をかけたり、高域の減衰を計算してイコライジングを行ったりと、録音前の音づくりにかなりの調整が必要でした。

しかし現在は、供給されるデジタル音源自体の質が非常に高いので、昔のような複雑な補正作業はずいぶん減りました。PCからデジタル音源を直接取り込み、サブマスターを作成しています。

――デジタル化により、カセットテープ生産における作業も効率化されたと。

江幡:はい。ただ、どれだけデジタル化が進んでも、「耳」による最終的な確認作業だけは変わりません。波形モニターを見て、アジマス(録音ヘッドの角度)が合っているか、異常がないかの確認は当然行います。ただ、デジタル音源をアナログテープに落とし込んだ時に、本当に「依頼主が納得する音」になっているか、音が歪んでいないかをジャッジするのは、最終的にはやはり耳の感覚を用います。

――それでは、江幡さんが保守・運用する上で「実はこれが一番厄介だ」という機械はあるのでしょうか?

江幡:意外に思われるかもしれませんが、最も繊細な調整が必要で苦労するのは、テープそのものを扱う機械ではなく「ラベル貼り機」なんです。

――ラベル貼り機ですか? なぜ?

江幡:これには現代ならではの生産体制の事情があります。

かつてのテープ全盛期なら、工場は毎日24時間フル稼働していました。しかし現在は、毎日朝から晩までラベルを貼り続けているわけではありません。必要な時に動かす「間欠運転」になります。

ラベル貼り機は「糊」を使ってカセットに紙のラベルを接着するのですが、機械を数日止めると、タンクやローラーに残った糊が固まってしまうのです。また、その粘度は、気温や湿度で変化します。

なので、いざ動かそうとした時に、粘度管理や、ローラーへの付着具合が少しでも狂うと、ラベルがズレたり、機械の中で紙詰まりを起こしたりします。

なので動かすたびに、糊の粘度調整などを行う必要があるのです。

なぜ、その技術を守り続けるのか?

――率直な疑問として、なぜそこまでしてカセットテープをつくり続けてこられたのでしょうか? 45年の間に、2度も会社が変わるという激動がありましたが、他の道に進む選択肢もあったのではないかと感じます。

江幡:振り返ると、私は最初から「カセットテープ一筋で生きよう」と固く決めていたわけではありません。カセットテープ「だけ」をやってきたわけでもありません。

ビクター時代は隣の部署の映像事業も手伝っていましたし、東京電化時代は品質保証室で他の製品の管理も兼務していました。現在もカセット製造の合間に、物流センター内で扱うモバイルバッテリーの充放電検査などの業務も行っています。

しかし、ビクター時代の全盛期には居た多くの同僚が、生産縮小とともに1人減り、2人減り……あるいは配置転換で他の部署へ移り、東京電化に移るころには、周りでカセットテープの製造・保守の全工程を理解しているのは私ひとりになっていました。

すると、次第に「技術を絶やしたくない」という使命感のようなものが芽生えてしまって。もちろん「カセットテープの製造技術者として働く場がないのであれば、他製品の品質保証の仕事でもしよう」と考えたこともありましたが、毎回幸運なことに、事業撤退のたびに生産の引き継ぎに手を挙げる会社が存在したわけです。ここまで歩んでこられたのは、磁気研究所をはじめとする各社の支援の賜物でもあります。

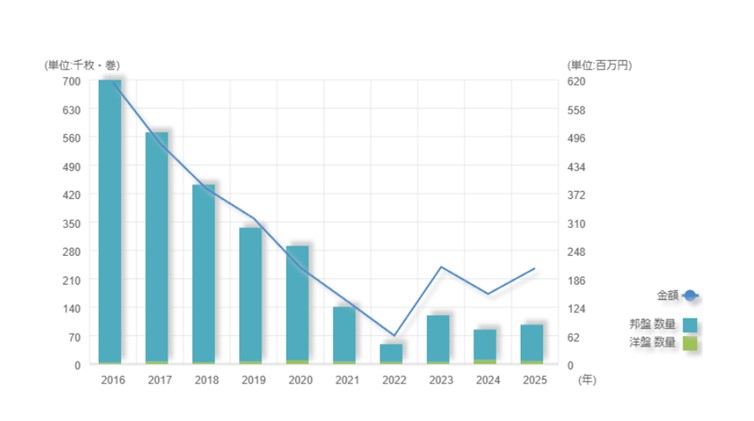

――ちょうど現在、アナログ回帰やレトロブームによりカセットテープの人気が再燃している、ともいわれています。この状況をどう見ていますか?

江幡:正直なところ、驚いています。「なんで今、こんなに?」と(笑)。

でも、カセットテープは単なる記録媒体ではなく、音楽をはじめとした文化そのものを支えてきた存在だと私は考えています。そうしたテープを自らの手でつくり、それが近ごろはまた新しい世代に受け入れられ、アーティストやリスナーの手に渡り、音楽体験を支えられている。それこそ、私の最大のモチベーションです。

奥川:今のブームは面白いですよ。我々は今、市場が3つのレイヤーに分かれていると分析しています。1つ目は、昔ながらの「実用層」。カラオケの練習などで使う高齢者の方々です。

加えて、2つ目は、カセットテープ特有の音質や独特の音楽体験を楽しむ層。アナログ回帰の流れで、インディーズバンドなどが新譜をカセットで出したり、山下達郎さんのような著名アーティストがリリースしたりするのを聴くようなケースです。そして3つ目が、ファッションアイテムとして楽しむ層です。

――ファッション、ですか?

奥川:ええ。一部の若者の間では、カセットテープはもはや単に「音楽を聴く道具」ではなく「見た目が可愛いアイテム」として受容されている。再生機器を持っていなくてもグッズとして購入し、部屋に飾ったり、アクセサリーのように身につけたりする人もいるようです。我々としても、そうした方々もターゲットに含んだ戦略へと、意識を変えていかなくてはいけないのかもしれません。

江幡:渋谷にはカセットテープ専門のカフェ(CASSEという飲食店)も近ごろオープンしたそうですし、文化として新しい広がり方をしているなと感じます。

――最後に、今後の展望をお聞かせください。

江幡:カセットテープ独特のアナログの音を愛してくれる方がいる限り、そして事業として成り立つ限りは、つくり続けていきたいです。

現在では、後進の育成も始めています。ただ機械の操作手順は教えられても、まだまだメンテナンスやトラブルシューティングの勘所は伝えきれてはおらず、難しい部分があります。

一方で、技術継承とは、単なるノウハウの伝達ではないとも考えています。若い世代には、機械の仕組みだけでなく「なぜこの技術を守るのか」という背景を伝えることも重要だと思います。後進の方々に「技術は、文化を支えるもの」という視点を伝達していけたら……。そんな思いで、これからも日々の業務に臨んでいきたいです。

取材・執筆・編集:田村 今人

関連記事

HDDが滅びず“SSDと共存”に落ち着いた理由。SSD一強を阻む「コスパの壁」【フォーカス】

Blu-rayがDVDと世代交代しきれず、共に消えゆきそうな理由。光ディスク技術の黄昏【フォーカス】

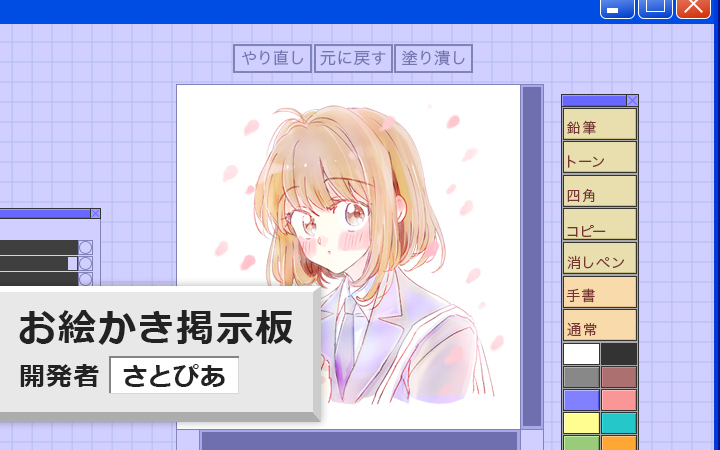

25年愛するお絵かき掲示板のために、54歳でコードを書き始めた。Javaアプレット廃止に抗って【フォーカス】

人気記事